منظور از فشار قابل تحمل و مجاز برای سیستم لوله کشی چیست؟

لوله فلزی مختلف معمولا بر اساس دما و فشار قابل تحمل دسته بندی می شوند که معمولا در کلاس های فشاری بیان می شود. روش های دیگری نیز برای دسته بندی فشار لوله و اتصالات وجود دارد که معمولا فشار را بر اساس فشار نامی یا PN و بر حسب بار (bar) بیان می کنند.

فشار و دمای قابل تحمل برای لوله ها از یکدیگر مستقل نیستند و با افزایش فشار لوله، دمای قابل تحمل آن کاهش می یابد و بالعکس.

فشار نامی یا PN قابل تحمل هر لوله به متریال تشکیل دهنده لوله و همچنین دمای آن بستگی دارد. فشار مجاز لوله برای متریال های مشابه در دمای مختلف، فرق می کند. بنابراین برای هر لوله با فشار طراحی ثابت بر اساس دماهای مختلف ،فشارهای مجاز متفاوتی نیز وجود دارد.

منظور از فشار قابل تحمل و مجاز برای سیستم لوله کشی چیست؟

توجه داشته باشید که منظور از فشار قابل تحمل و مجاز برای لوله، فشار قابل تحمل برای ضعیف ترین نقاط لوله است. ضعیف ترین نقطه لوله ممکن است اتصالاتی باشد که بنا به دلایلی فشار مجاز آنها نسبت به سایر اجزاء کمتر است.

اقلام لوله کشی را به دو گروه اصلی تقسیم می کنیم

- فلنج، گسکت، شیرآلات، اتصالات ساکت ولد، اتصالات دنده ای که بر اساس کلاس فشاری طراحی می شوند.

- لوله و سایر اتصالاتی که بر اساس ضخامت و SCHEDULE طراحی می شوند.

اصول کلی هر گونه طراحی برای لوله کشی مقاوم سازی نقاط ضعیف سیستم لوله کشی است. توجه داشته باشیم که اتصالات ضعیف ترین قسمت لوله کشی هستند و نه فلنج ها. کلاس های فشاری ابتدا برای فلنج ها انجام شد و سپس بر حسب کلاس های فشاری موجود فشار مجاز و ضخامت لوله ها محاسبه گردید.

فشار و دمای طراحی مجاز برای لوله ها و اتصالات و متعلقات دیگر موضوعی بسیار مهم در مطالعات مهندسی است. نرخ های مجاز فشار و دما بر اساس اصول تعریف شده در استاندارد ASME B31.3 می باشد و علاوه بر این استاندارد ASME B16.5 نرخ های مجاز فشار و دما را برای گروه های دیگر متعلقات مانند فلنج ها و اتصالات فلنج دار مشخص می کند.

فشار مجاز بر اساس فرآیند متالورژی و عناصر پایه تشکیل دهنده تعریف می شود. گروه های آلیاژی مذکور در استاندارد ASME B16.5 فقط خاص فلنج هاست.

تعریف فشار طراحی مطابق استاندارد ASME B31.3

مطابق استاندارد ASME B31.3 فشار طراحی این گونه تعریف می شود:

- فشار طراحی هر یک از اجزا در سیستم لوله کشی نباید کمتر از فشار سخت ترین شرایط دمایی و فشاری (حداقل و حداکثر) مورد انتظار در سیستم باشد.

- سخت ترین شرایط مورد انتظار منجر به تعیین ضخامت و کلاس فشاری اجزاء سیستم لوله کشی می شود.

ضخامت لوله

دو روش کلی برای تعیین ضخامت لوله وجود دارد:

- بر اساس شرایط طراحی دقیق موجود در سیستم

- بر اساس استاندارد فلنج

بر اساس شرایط طراحی دقیق فرایند

این روش معمولا به دلایل اقتصادی انجام نمی شود و غالبا برای لوله های انتقال دهنده سیالات گرانقیمت و سمی استفاده میشود. روش بیان شده در استاندارد ASME B31.3 بر اساس شرایط طراحی (فشار، سایز نامی لوله، مقاومت در برابر خوردگی و روش ساخت لوله) و آلیاژ لوله ضخامت مورد نیاز را محاسبه می کند.

بر اساس روش فلنج (یا روش P/S)

این روش محافظه کارانه تر بوده و بیشتر مورد استفاده قرار می گیرد و ضخامتی بیشتر از ضخامت مورد نیاز را در نظر می گیرد. دلیل اصلی انتخاب این روش تعمیم دادن کلاس لوله کشی برای طراحی های مختلف با متریال مشابه می شود.

نکات مورد توجه در تعیین ضخامت اجزا لوله کشی فلزی

- برای تعیین ضخامت اجزا سیستم از کلاس های فشاری تعریف شده برای فلنج ها استفاده می کنیم زیرا اتصالات فلنجی به عنوان ضعیف ترین اجزا سیستم در نظر گرفته می شوند. اگر هر گونه شکست ناخواسته ای در سیستم لوله کشی اتفاق بیفتد فرض بر این است که از اتصالات فلنجی شروع می شود.

- با دانستن کلاس فشاری اتصالات، شناسایی فشار و دمای مجاز اجزاء غیر ممکن است. زیرا کلاس فشاری یک جزء از سیستم لوله کشی فقط بازه ای از فشار و دماهای مجاز مرتبط به هم را برای آلیاژهای آن معین می کند.

- نکته آخر را با یک سوال مطرح می کنیم. اینکه برای محاسبه ضخامت فشار مجاز کدام تجهیز را بایستی در نظر بگیریم؟ لوله، فلنج یا اتصالات. کدام یک؟ ما نیاز به شناخت فشار مجاز تمامی اجزا داشته و آن فشاری را مد نظر قرار دهیم که منجر به حداکثر ضخامت می شود و ضخامت بدست آمده را برای تمامی تجهیزات اعمال کنیم.

راه های مقابله با دما و فشار بالا در سیستم لوله کشی فلزی

عوامل مختلفی ممکن است سیستم های لوله کشی را تهدید کند. فشار و دمای بالا از جمله این موارد هستند. در سیستم های لوله کشی توکار معمولا انبساط حرارتی در نظر گرفته نمی شود زیرا تنش های ایجاد شده بوسیله بتن و گچ و سایر مواد پوشاننده جذب می شود اما با این اوصاف توصیه می شود در محل های انشعاب یا تغییر مسیر لوله از اسفنج یا فوم استفاده شود. اما در روش لوله کشی روکار بایستی نسبت به انبساط حرارتی و سایر عوامل تهدید کننده سیستم حساسیت بیشتری خرج دهیم و اصول و استانداردهای بیشتری را در این مورد رعایت کنیم.

روش های مختلفی برای جلوگیری از فشار و دمای بالا در سیستم لوله کشی وجود دارد . معمولا برای خنثی کردن اثر انبساط حرارتی از چرخش مسیر لوله و یا از متعادل کننده های انبساطی استفاده می شود.

لوپ انبساط

از لوپ انبساطی در مسیرهای لوله کشی با طول بیشتر از ۳ متر استفاده می شود و در صورتی که نتوانیم به روش های دیگری از انبساط حرارتی جلوگیری کنیم استفاده از این روش توجیه پذیر است.

استفاده از لوپ انبساطی در سیستم های لوله کشی ضروری است زیرا :

- فشار وارد بر سیستم را کنترل می کند

- جابجایی ناشی از تغییرات دما را کاهش می دهد

لوپ انبساطی شکلی مشابه زیر دارند و در نصب آنها معمولا از ۴ عدد زانو استفاده می شود :

لوپ انبساطی تغییر شکل های ناشی از انبساط دمایی را جذب می کند. لوپ های انبساطی از قطعه انبساطی (Expansion Joint) ایمن تر هستند اما در مقابل فضای بیشتری را اشغال می کند. نیروی محوری ایجاد شده در لوله باعث ایجاد تنش خمشی در لوله های عمودی و به خصوص زانویی لوپ می شود.

خم L

خم L انبساط طولی ناشی از دماهای زیاد را جبران می کند و فضا را برای حرکت محوری لوله فراهم می کند. باید توجه کنیم که خم L انبساط حرارتی مسیرهای بیشتر از ۳ متر را نمی تواند جبران کند و بجای آن باید از لوپ U شکل استفاده شود.

استفاده از متریال هایی که ضریب انبساط حرارتی کمتری دارند

لوله ها و اتصالات کربن استیل ،چدنی و استنلس استیل نسبت به پلی اتیلن و پی وی سی ضریب انبساط حرارتی کمتری دارند و لذا در برابر تغییرات دمایی تغییر طول و جابجایی کمتری دارند.

استفاده از بست های لوله کشی ثابت و متحرک

بست های ثابت لوله و اتصالات را فیکس و ثابت کرده و از حرکت آن جلوگیری می کند و بخشی از تنشهای وارد شده به لوله را خنثی می کند. اما بست های متحرک در عین نگهداشتن لوله ها فضای لازم را برای حرکت محوری آن فراهم می کند. مطابق با استاندارد بست های متحرک باید در فواصل منظمی نصب شوند.

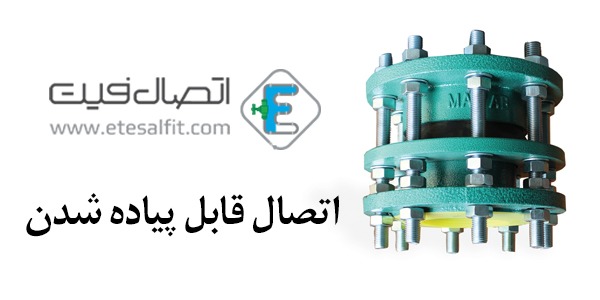

قطعه انبساطی

استفاده از قطعه انبساطی آکاردئونی فلزی انبساط و انقباض لوله ها ناشی از تغییرات دما را کنترل می کند. قطعات انبساطی در انواع دنده ای،جوشی و فلنجی تولید و نصب میشوند. لرزه گیر آکاردئونی ارتعاشات صنعتی ایران می توانند انبساط و انقباض های محوری، جانبی و چرخشی را خنثی کنند و در سیستم هایی با دمای بالا و پایین مورد استفاده قرار گیرند.

علاوه بر این لرزه گیر آکاردئونی از آسیب دیدن سیستم لوله کشی به دلیل لرزش های ایجاد شده از سوی عوامل بیرونی و قطعات دوار مانند پمپ ها، کمپرسورها و … جلوگیری می کند.

فشار و دمای مجاز لوله کربن استیل

استاندارد ASME B31.3 فشار و دمای مجاز لوله های کربن استیل با آلیاژهای مختلف نشان می دهد.

لوله مانیسمان مورد نیاز در صنایع غالبا تحت استاندارد آلیاژی :

- ASTM A106

- ASTM A53

- API 5L